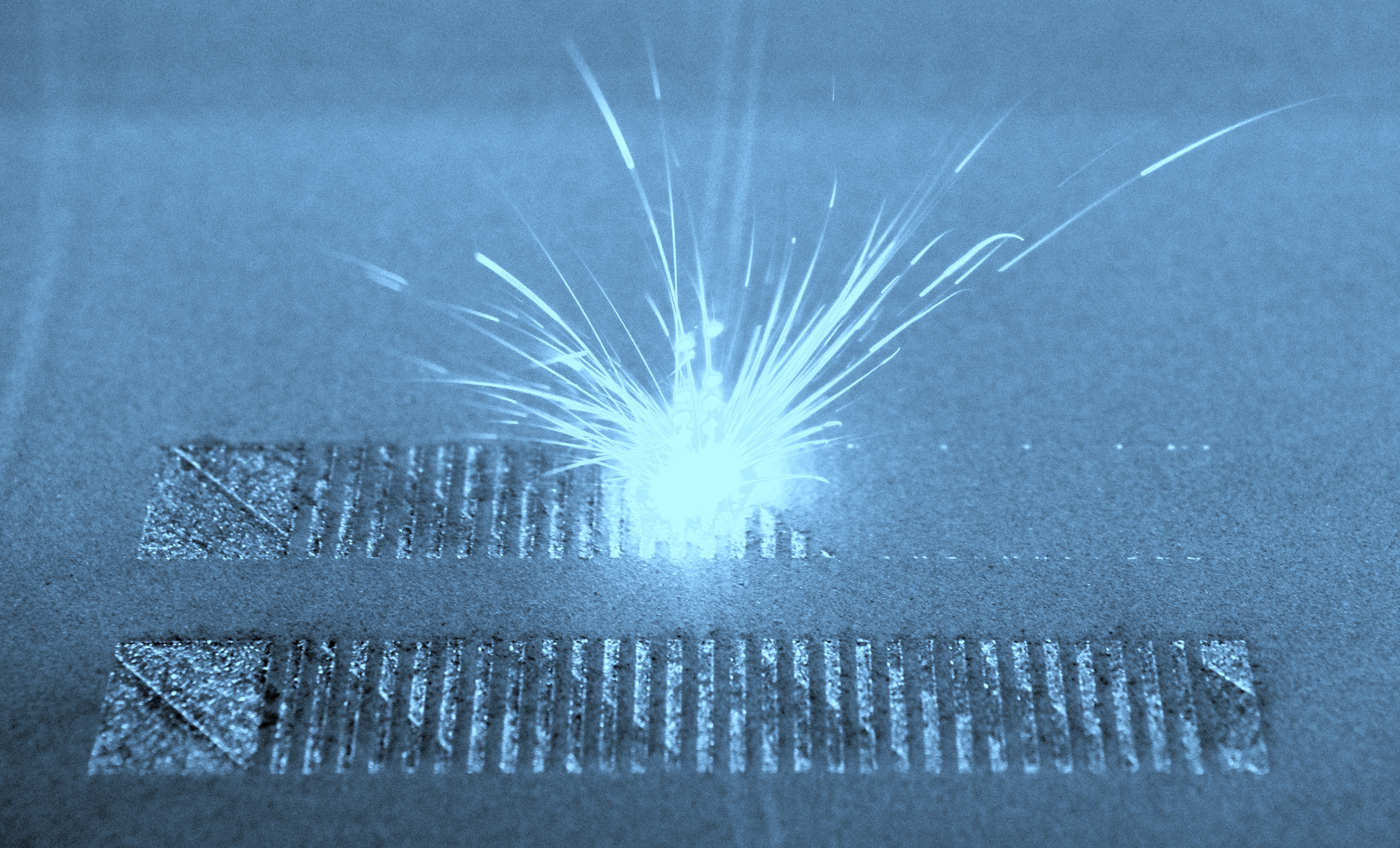

Das selektive Laserstrahlschmelzen (Laser Powder Bed Fusion, L-PBF) ist ein additives Fertigungsverfahren, welches sich vor allem für die Herstellung geometrisch komplexer Metallbauteile in größeren Stückzahlen eignet. Am Fraunhofer IAPT entwickeln wir für diese Technologie unter anderem innovative Lösungsansätze zur Steigerung der Produktivität, qualifizieren neue Materialien und unterstützen Sie im Bereich der Pulveranalytik. Die Entwicklungen in diesem Bereich werden immer im Kontext der gesamten Prozesskette betrachtet, um die Innovationen schnellstmöglich in die industrielle Nutzung zu überführen.

Prozessbeschreibung

Beim selektiven Laserstrahlschmelzen (Laser Powder Bed Fusion, L-PBF) wird ein dreidimensionaler Volumenkörper schichtweise hergestellt, indem ein oder auch mehrere Laser einen zuvor applizierten, metallischen Pulverwerkstoff ortsselektiv aufschmelzen und mit den zuvor generierten Bauteilschichten stoffschlüssig verbinden. Nachdem ein Belichtungsvorgang innerhalb einer Schicht abgeschlossen ist, wird das Bauteil um eine zuvor definierte Schichthöhe abgesenkt (meist zwischen 20-100 µm), neues Pulvermaterial aufgetragen und der Laser gemäß der neuen Schichtdaten verfahren, um das Material aufzuschmelzen. Dadurch ist es möglich hochkomplexe Bauteile mit deutlich überlegenen Eigenschaften herzustellen. Typische Potentiale, die ausgeschöpft werden können, sind Leichtbau, Strömungsoptimierung sowie die Funktionsintegration verschiedener Komponenten in nur ein Bauteil, um nur Wenige zu nennen. Die resultierenden Materialeigenschaften sind denen konventioneller Herstellungsprozesse gleichzusetzen beziehungsweise diesen teilweise sogar überlegen.