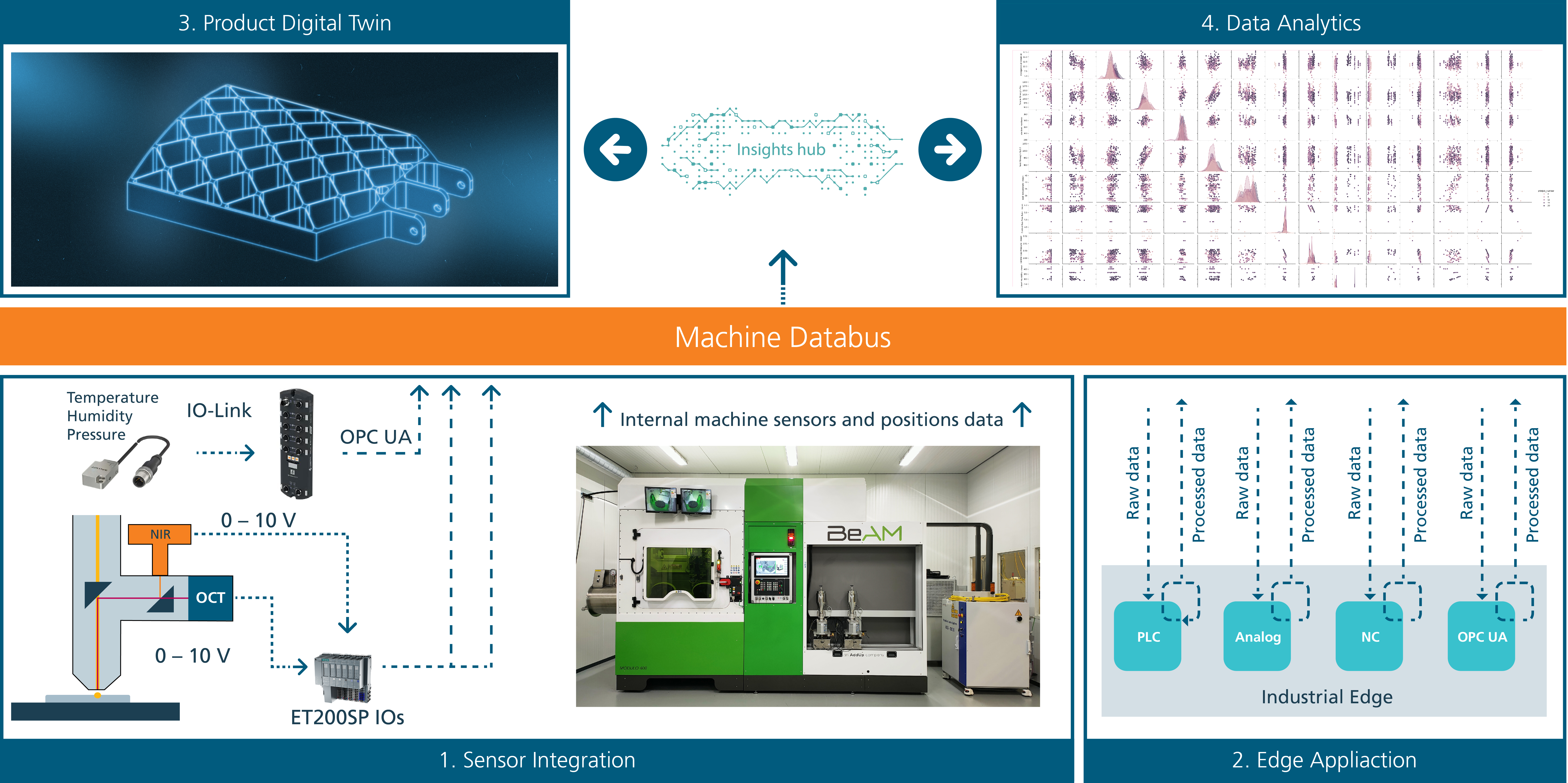

Der Digitale Zwilling ermöglicht die Effizienz und Qualität in der Additiven Fertigung erheblich zu steigern. Durch die systematische Erfassung und Analyse aller relevanten Produktionsdaten bietet er ein umfassendes Verständnis des gesamten Herstellungsprozesses.

Unser Ansatz

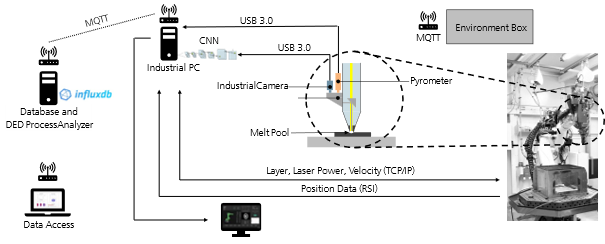

Umfassende Datenerfassung: Integration von Sensordaten und manuell erfassten Informationen für eine vollständige Datenbasis

Kontinuierliche Prozessoptimierung: Automatisierte Verbesserung von Abläufen durch Datenanalyse und KI-getriebene Simulationen

Fehlerfrüherkennung: Identifikation potenzieller Fehlerquellen vor der Produktion

Steigerung von Stabilität und Genauigkeit: Optimierung von Bauteilen und Prozessen für höhere Qualität

Fraunhofer-Einrichtung für Additive Produktionstechnologien IAPT

Fraunhofer-Einrichtung für Additive Produktionstechnologien IAPT