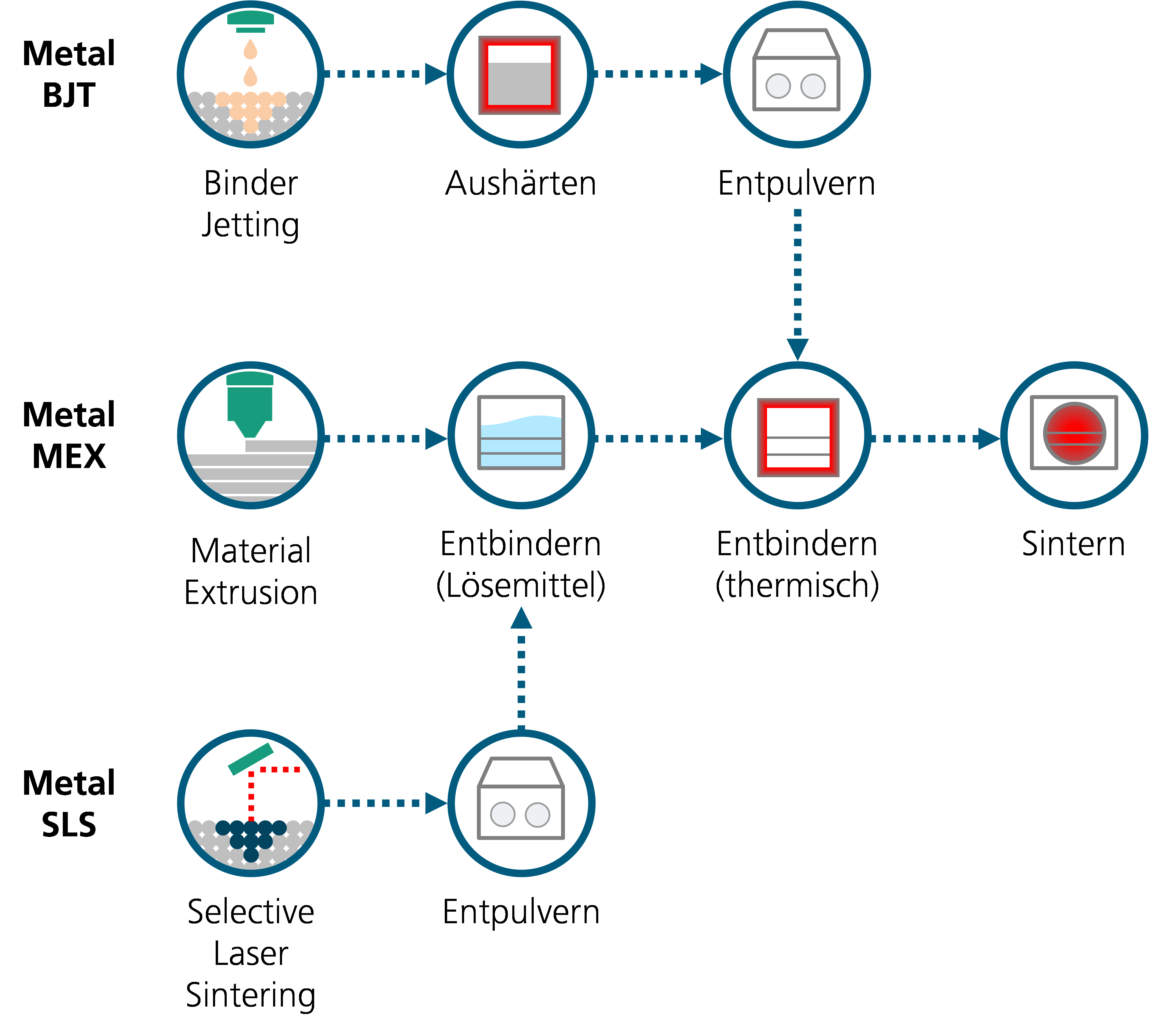

Alle drei Sinter-AM-Verfahren haben gemein, dass zu Beginn ein additiver Formgebungsprozess steht. Hieraus gehen sogenannte Grünteile hervor, in denen das Metallpulver mithilfe eines Bindersystems in Form gehalten wird.

Je nach Verfahren und Bindersystem weisen die additiv gefertigten Grünteile unterschiedliche Festigkeiten auf. Diese sind stets geringer als die Endfestigkeiten nach dem Sintern.

Zwischen dem Sintern und dem Formgebungsprozess erfolgt stets eine Entbinderung, um das für die Formgebung notwendige Bindersystem wieder zu entfernen. Die Entbinderung kann verfahrensspezifisch unterschiedlich ablaufen, endet jedoch immer mit einem thermischen Prozess.

An die Entbinderung anknüpfend erfolgt der Sintervorgang, in dem das Metallpulver verdichtet wird und die grundlegenden Materialeigenschaften entstehen.

Fraunhofer-Einrichtung für Additive Produktionstechnologien IAPT

Fraunhofer-Einrichtung für Additive Produktionstechnologien IAPT