HyFAS: Höhere Präzision bei der hybriden additiven Produktion

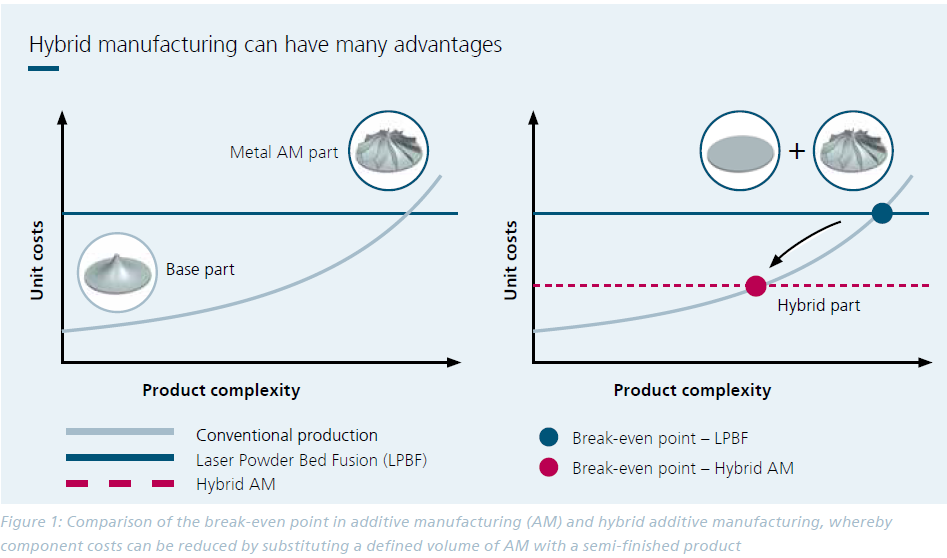

Das Forschungsprojekt HyFAS zielt darauf ab, das hybride Laser-Pulverbett-Verfahren (LPBF) für metallische Bauteile zu industrialisieren und zu automatisieren. Dieser innovative Ansatz zielt darauf ab, die Fertigungseffizienz zu erhöhen, die Kosten zu senken und die Qualität von Hybridbauteilen zu verbessern, indem die Herausforderungen der Integration zwischen konventionellen und additiven Verfahren angegangen werden.

LPBF ist bekannt für seine Ressourceneffizienz und seine Fähigkeit, komplizierte metallische Bauteile herzustellen. Allerdings ist die präzise Ausrichtung von additiven Strukturen auf vorgeformten Teilen oft problematisch, was zu fehlerhaften Drucken führt. Um die Genauigkeit der Ausrichtung zu verbessern, wurde ein Stereo-Vision-System entwickelt, das sich nahtlos in jede LPBF-Maschine integrieren lässt. Dieses System misst die 6D-Position der Basiskomponenten genau, gewährleistet eine korrekte Ausrichtung und ermöglicht den Druck von additiven Teilen mit einer Positionsgenauigkeit von 0,1 mm.

Darüber hinaus ermöglicht das Stereosystem eine teilweise Automatisierung der Nivellierung der Substratplatte und der Messung des Pulverstands, wodurch die betriebliche Effizienz gesteigert wird. Die erfolgreiche Implementierung dieser Technologie ebnet den Weg für eine hochpräzise und leistungsstarke Produktion und eröffnet damit neue Möglichkeiten in der hybriden additiven Fertigung.

Fraunhofer-Einrichtung für Additive Produktionstechnologien IAPT

Fraunhofer-Einrichtung für Additive Produktionstechnologien IAPT